- 首頁

- 壓鑄成型

壓鑄成型

精密鋁壓鑄、鋅壓鑄製造商

我們可用的機器全部有多達40部壓鑄機的產能,規模從 150 噸到 1200 噸不等,可用於小批量和大批量方案的鋁壓鑄、鋅鑄件生產。琪泰提供高壓壓鑄和其他系列壓鑄製程,使用製程監視、壓鑄機X光影像、機器手臂、日立ADSTEFAN 模流模擬軟體、和模具保養計劃,可以延長模具壽命、縮短循環時間、降低成本,並提供高品質的壓鑄件。從精密鋁件製造和精密加工、直到組裝成品生產,琪泰可以在具備組織完整的管理系統下,為您提供完整製造資源所需的整合服務。

鋁壓鑄製造商和精密鋁件公司

琪泰是一家擁有逾40年經驗的鋁壓鑄製造商,已進化成為全球領導者,利用其技術實力和熟練的專業人員,以最具成本效益的方式為客戶製造出高品質的合金壓鑄件。按時交貨是我們的協定,因此您可以放心您的貨物會準時到貨。

為什麼選擇琪泰作為您的鋁壓鑄製造商?

- 琪泰是一家全球性的鋁壓鑄製造商,服務從設計理念到生產與包裝,客戶遍及美國、歐洲、日本等國家的各種產業。

- 琪泰能解決問題。我們的客戶重視我們將複雜的設計規範轉化為真實產品的能力。

- 琪泰能處理鋁壓鑄製造的各種面向工作,從模具設計和測試到精密鋁件製造、後處理與包裝。

琪泰在壓鑄製造的優點如下:

1 以優良設備補助,達成品質穩定

琪泰還採用了多種技術來確保每個壓鑄項目的效率

- 通過使用Thurner最小填充時間(MFT)真空系統,可以在注入合金之前排模穴內的空氣,從而提高鑄件的完整性並減少模具的磨損。此過程通過降低的背壓和高注射速率使零件“快速填充”。將孔隙率、砂孔數量降至最低MFT系統生產的產品具有:

- 更好的表面光潔度

- 減少氣體孔隙

- 減少洩漏問題

- 日本電子保溫爐:穩定最重要的鑄造因子-溫度,確保您的產品在製造中品質穩定

- 中央熔爐、自動配湯:減少工人暴露在危險環境中,降低生產索需要的必要人力

2 在壓鑄廠內的品質管理

- 現場的人員,以每2小時的週期,進行量產的品質巡迴檢驗,避免量產遇到意外,確保能準時製作出來符合品質的產品

- 琪泰落實ISO標準,現場以SIP量測鑄品、以SOP進行撥料&除邊

- 琪泰自有模具廠,執行在廠內的模具保養,例如積碳清理,可以避免下次壓鑄量產的時候產生尺寸不良

3 半自動化循環生產

自動化降低人力成本、促進生產效率

4 生產設備表(廠內+廠外產能)

配合我們緊密合作的供應鍊,總共的產能有40台壓鑄機

壓鑄工廠巡禮

步驟1. 鋁錠

- 我們使用的鋁料為A383(又稱ADC12),是世界上通用度最廣的鋁料,因流動性極優特性適合壓鑄成型

- 鋁料品質上,我們的原料採用琪泰多年經驗中,品質最穩定的鋁料供應商。相較於便宜的鋁料供應商,他們的鋁料為我們提供穩定品質

步驟2. 中央熔爐

- 我們自有的壓鑄廠採用中央熔爐,使用單一材料,確保因兩種以上不同材質而誤混。由熔爐集中溶解鋁料,相較於單一熔爐來得有效率,節省能源。此時鋁湯溫度最高為攝氏720 °C。

步驟3. 配湯機

溶解的鋁料以自動配湯機24小時配送,降低人員的工作風險

步驟4. 電子保溫爐

溶解的鋁湯由電腦連線自動控制分配到各站的保溫爐備用,由機械手臂送到壓鑄機的注料管,再注入模具後壓鑄成型。每台壓鑄機機配置一台電子保溫爐,此功能是將溶解的鋁湯保持660±10 °C恆溫,讓鑄造因子穩定精準,以確保品質穩定

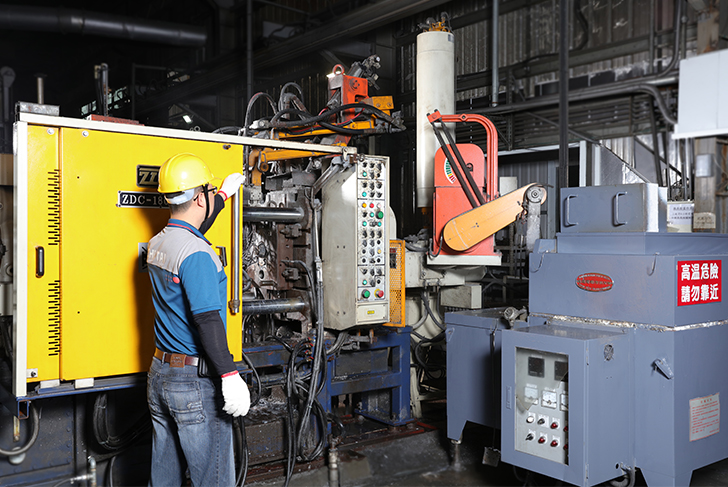

步驟5. 壓鑄射出

- 壓鑄機可以執行金屬鑄造功能,其特點是將熔融金屬灌入模具,高壓下壓入模具成型。

- 自廠廠內擁有150~420噸數的壓鑄機,能夠製造市場上大部分規格的鑄件。

- 配合我們緊密合作的供應鏈,總共有約40台壓鑄機,產能足夠。

- 琪泰可承製最大達1200噸數的鑄件。

精密鋁鋅壓鑄能力

- 琪泰廠內提供完整的壓鑄能力,滿足客戶在壓鑄品質上的需求。在鋁和鋅壓鑄的製造製程中,可能會自然而然地產生孔隙(縮孔或是氣孔)。有關零件幾何形狀、模具設計和製造製程之因素都是降低孔隙率的重要考量。孔隙度可能會造成零件無法在壓力下鎖住氣體或流體,而導致產品故障,故能決定該零件的應用性。

- 壓力射出是一種快速有效的過程,可以減少壓鑄件中有時會出現這種關於孔隙的與生俱來問題。使用真空室的製程中,射出是不可或缺的一部分。首先,注入鋁湯進入模具腔穴中,將收縮或氣孔所產生的空隙予以填滿。接下來,將鋁湯固化成固體,填滿空隙並杜絕這些洩漏途徑。若鑄件做了適當的處理,則是乾淨的,外觀或尺寸不會發生變化。

真空機

- 琪泰壓鑄廠內的每一台壓鑄機都配置一台真空機。讓砂孔、氣孔率降至最低

- 真空機的作用目的是在射出鋁料前,將模穴內的空氣抽取達到接近真空,讓模穴中的空氣減少,確保鋁湯在壓鑄成型時不會將空氣捲入鑄品,以減少砂孔/氣孔的產生。

步驟6. 去除底料(下腳料)

壓鑄完成的粗胚包含了模具設計中的特殊功能,例如溢料池和壓鑄流道等底料(下腳料)。完成壓鑄成型過程後,產品將被輸送帶運送到集中的工作台,底料可以手動或使用沖壓機去除。

如何在壓鑄廠內進行品質管理?

1. 固定品保人員把關

壓鑄廠配置固定的品保人員來把關品質,每天輪班兩人,專門負責檢驗鑄品的尺寸和外觀。遵從RD團隊設計的SIP標準進行檢驗,以確保在製造過程中生產的鑄品穩定地符合客戶規格。

2. 24小時內的生產過程履歷追朔

- 鑄件巡檢人員會保存每2小時經檢驗完成的鑄品,將其放置檢驗儲架待審,並由品管員做覆驗確認,用來做為不良品生產時的追朔。主要用來追朔24小時內的生產過程履歷。若品保人員發現巡檢樣品有問題,可以往前回朔量產異常的產品

- 因此在量產過程中,透過量產的首件和樣品比對,有24小時內每時段的巡檢產品可以追朔,以確保不良品流出

- 琪泰在這邊長期達成落實管理,讓第一關的壓鑄能確保都是輸出良品。

- 存放

- 標準樣品:是首批小量產試產時,客戶端承認的樣品,當回朔到首件還是有問題時,可以跟標準樣品比對

- 首件樣品:使用該模具生產的此批鑄件中,第一件良品

- 巡迴檢驗樣品:每兩小時蒐集一個樣品,用來往回追朔不良品

- 末件樣品庫:此批生產的最後一件良品。是用來當下一次量產的首件標準(要在模具壽命條件相同時,達到上一次量產末件時的狀態),會留到下一次量產

3. X光檢驗機器

- 由於壓鑄件是透過高壓灌注流體的方式製成,沙孔問題是無法避免的。但是,使用X光機配合檢測,我們可以檢查外觀看不出的砂孔問題。

4. 琪泰自有模具廠

模具廠負責在廠內執行模具保養工作,例如積碳清理,以避免下次壓鑄量產時出現尺寸不良的情況。